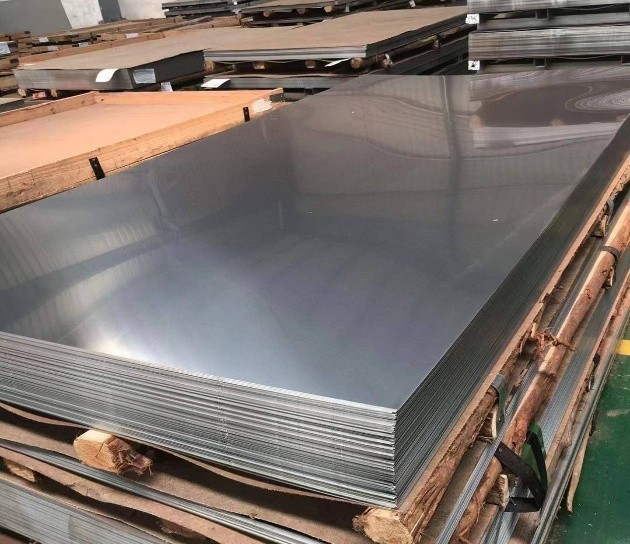

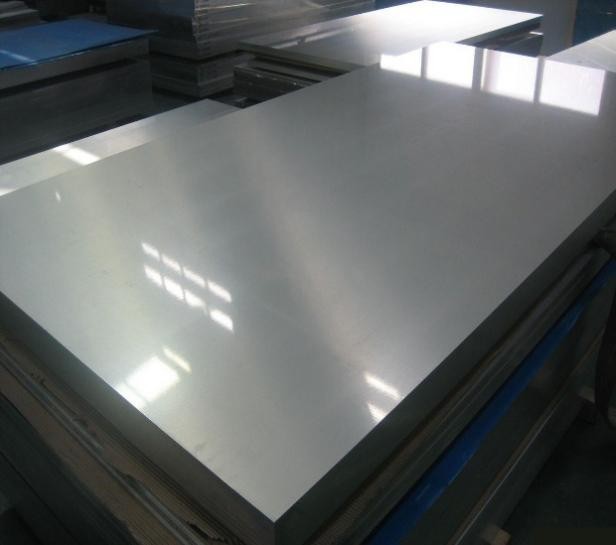

皮膜剂是一种能够在金属表面形成一层具有保护、装饰或功能性薄膜的化学制剂。其作用原理主要是通过与金属表面发生化学反应(如钝化、磷化、氧化等),或通过物理沉积等方式,在金属表面构建一层致密的膜层。这层膜能有效隔离金属与外界环境(如空气、水分、腐蚀性介质等),从而提升金属的耐腐蚀性能,同时也可能赋予金属表面特定的外观效果(如光泽、颜色等)或其他功能(如增强涂层附着力、改善耐磨性等)。它广泛应用于汽车零部件、航空航天、机械装备、新能源与3C电子、以及其他等多个工业领域,是金属表面处理工艺中重要的一环。根据不同的金属材质和使用需求,皮膜剂的成分和性能会有相应的调整,以达到最佳的处理效果。 冷塑钢金属表面处理加工是皮膜剂的主要应用场景,冷塑钢在冷加工后表面活性高、抗腐蚀需求迫切且对后续涂层附着力要求严格,皮膜剂可通过常温或低温处理与金属表面发生化学反应形成致密膜层,既能隔离腐蚀介质、增强涂层附着力,又能适应冷塑钢冲压成型后的复杂形状,同时其工艺简单、成本低、效率高,还能中和表面残留物质、抑制应力腐蚀,加之汽车工业主导需求及环保法规推动,使其成为冷塑钢表面处理的关键手段。   皮膜剂作为金属表面处理的关键材料,常用于冷轧薄板的涂装前处理、防腐蚀等工艺,以提升其耐蚀性和涂层附着力。2022-2024年,我国冷轧薄板年产量分别达4,219万吨、3,988万吨、4,740万吨。与之对应的2022-2024年我国皮膜剂年需求量分别为36,982吨、36,817吨、37,426吨。 图表:2022-2024年我国冷轧薄板年产量与皮膜剂需求量

未来,皮膜剂行业将围绕环保、技术、市场等方面呈现多元化的发展趋势。在环保层面,随着环保政策的日益严格,无磷、水性、无铬等环境友好型皮膜剂将成为主流,其中无磷皮膜剂凭借解决传统磷化液含磷废水污染环境、易造成水体富营养化等问题的优势,成为企业研发和应用的重点方向,企业需加大环保投入,研发绿色生产工艺,以满足法规要求。在技术创新上,纳米复合膜层技术、智能控释型制剂等前沿技术将不断突破并实现量产,同时与物联网结合的智能喷涂和全生命周期管理系统将得到更广泛应用,推动产业向“材料+设备+数据”综合服务模式转型。市场需求方面,制造业升级,特别是汽车零部件、精密机械装备、海洋工程装备等领域对高性能皮膜剂需求持续增长,新能源装备制造领域更是需求激增,此外,定制化服务和个性化产品的需求也将不断提升。竞争格局上,行业集中度将逐渐提高,具备全产业链整合能力、掌握核心专利以及技术创新投入强度大的企业将在市场竞争中占据优势,通过并购重组等方式扩大市场份额。 无磷皮膜剂是一种环保型金属表面处理剂,完全不含磷酸盐、重金属(如铬、镍、锌)及挥发性有机污染物,其核心工作原理是通过与金属表面的氧化物反应(如氟锆酸等成分),形成一层均匀致密的纳米级保护膜,隔绝氧气、水分等腐蚀介质,从而显著提升金属的防腐蚀性、涂层附着力和机械性能。相较于传统磷化剂,它具有多重优势:环保方面,无磷设计避免了水体富营养化污染,废水处理简单(仅需中和即可排放);节能经济上,常温操作无需加热,减少能耗,且无沉渣问题,降低了设备维护和综合成本;无磷皮膜剂广泛适用于冷轧板等金属的涂装前处理,可简化工艺流程,如省去表调和钝化环节,并兼容喷淋或浸渍方式。无磷皮膜剂主要的性能特点如下表所示: 图表:无磷皮膜剂性能特点

无磷皮膜剂在线工艺流程主要包括抛丸(剥壳)→水洗→皮膜→干燥→拉拔。抛丸(剥壳)旨在利用设备去除线材表面氧化层和锈蚀物,要求线材表面均匀洁净;水洗是为洗掉线材表面松动残留的氧化皮和锈蚀物,需保证线材表面干净,若带入的氧化皮及黑灰增多,水槽要定期更换;皮膜环节的目的是形成吸附膜层以便后续拉拔,要求干燥后表面一致,轻微发黄不影响拉拔,且每天要定时检测数据、及时补充粉剂,控制各项参数在规定范围内,水量挥发后需及时补加至固定位置高度;干燥是为让线材表面彻底干燥,出线后经风吹干燥彻底再拉拔,防止响模,若未干燥彻底需调高温度直至符合要求;拉拔要满足拉拔顺畅、不响模、无刮伤的要求,若出现响模、刮伤情况,需检查材料表面是否干燥以及是否添加拉丝粉。 无磷皮膜剂浸泡工艺流程主要包括酸洗(强酸)→酸洗(中酸)→酸洗(弱酸)→高压水冲洗→水洗→中和→皮膜→干燥→拉拔。酸洗利用酸溶液去除线材表面氧化层和锈蚀物,要求表面均匀洁净且无过腐蚀、发白发亮现象,操作时需翻动线材避免夹缝酸洗不彻底,并根据实际调整时间以防过度酸洗;水洗先通过高压水冲洗残留氧化层和锈蚀物,再经水槽浸泡去除残留酸性物质,要求表面无氧化物和酸性物质,需保持水槽溢流使pH值达标,使用自来水最佳,若用其他水源需控制TDS小于500ppm,同时注意冲洗线架上的酸性物质;中和目的是降低线材残酸并去除水洗形成的水锈,需控制中和剂槽液浓度在0.05-0.1%(PH10-12),活化时间0.5-1分钟,且线材出中和槽后不宜在空气中久置,应尽快进入皮膜槽;皮膜需形成干燥后表面一致的吸附膜层,轻微发黄不影响拉拔,要每日定时检测数据、补充粉剂,控制参数范围,水量挥发后及时补加至固定位置,若前工艺滞留导致中和后表面轻微发黄,不影响皮膜剂吸附,皮膜干燥后轻微发黄也不影响拉拔;干燥需将线材经100-120度烘烤3-5分钟至彻底干燥,防止响模,未干透需延长时间;拉拔要求顺畅且不响模、无刮伤,若出现异常需检查材料表面干燥度及拉丝粉添加情况。  近年来,无磷皮膜剂在皮膜剂市场占比逐年提升,成为皮膜剂行业发展趋势之一,主要源于环保、成本、性能表现、技术发展等综合因素。在环保方面,随着环保意识的增强和相关政策的日益严格,传统含磷皮膜剂因会导致水体富营养化等环境污染问题,受到越来越多的限制,而无磷皮膜剂不含磷元素及重金属等有害物质,属于环境友好型产品,从源头上解决了磷污染问题,符合可持续发展的要求。在成本方面,无磷皮膜剂在使用过程中优势明显,它不用加温,减少了能源消耗,同时基本没有沉渣,降低了沉渣处理成本,消耗量也比传统磷化处理低,使用经济性更好。在性能表现上,无磷皮膜剂能形成无机皮膜,在涂膜附着力及耐腐蚀能力方面与锌系磷化相当,优于铁系磷化,可单独或共线处理多种金属,处理工艺还可兼容现有磷化处理工艺,无需设备改造即可切换,具有较高的实用性。在技术发展上,随着研发的不断深入,无磷皮膜剂的技术逐渐成熟,如纳米复合膜层等新技术的应用,进一步提升了无磷皮膜剂的性能,使其能够更好地满足市场需求。2022-2024年,我国无磷皮膜剂年需求量占皮膜剂年需求量从5%增长至12%,在国家环保战略背景下,未来其在皮膜剂市场份额占比有望进一步提升,预计三年内市场份额可达到40%以上。 郑重声明:此文内容为本网站转载企业宣传资讯,目的在于传播更多信息,与本站立场无关。仅供读者参考,并请自行核实相关内容。 |